在制造業轉型升級的浪潮中,東方中原深圳工廠正以前瞻性的戰略眼光,啟動新一輪產線全面升級。這不僅是一次硬件的迭代,更是一場以“設計服務”為核心驅動力,向產能極限發起挑戰的系統性革新。

一、 升級背景:應對市場需求與品質躍升的雙重挑戰

隨著市場對產品定制化、智能化、交付速度的要求日益嚴苛,傳統生產模式已難以滿足發展需求。東方中原深圳工廠原有的產線在應對突發性大批量訂單、復雜產品變種以及極致品質管控時,逐漸顯露瓶頸。為鞏固市場領先地位,并抓住新的增長機遇,一場旨在突破產能天花板、提升綜合競爭力的產線升級勢在必行。而此次升級的核心靈魂,在于將“設計服務”理念深度融入生產制造的每一個環節。

二、 設計服務賦能:從源頭重塑產線DNA

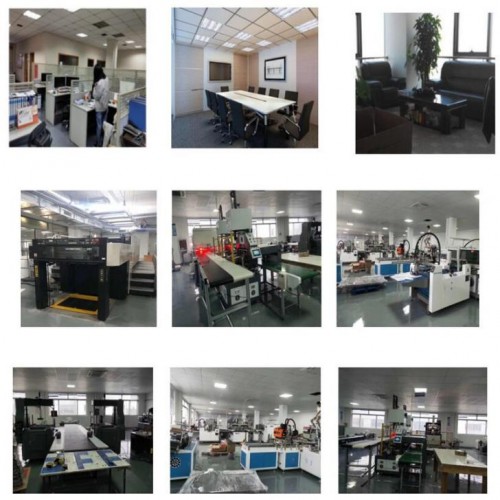

本次升級絕非簡單的設備更換。工廠創新性地引入了“設計服務”前置模式,組建了由工藝工程師、工業設計師、自動化專家及客戶代表共同參與的協同團隊。

- 可制造性設計(DFM)深度整合: 在產品研發初期,設計服務團隊即介入,利用仿真軟件對新產品進行可制造性分析,優化產品設計以匹配升級后的自動化、柔性化產線。這從源頭減少了生產過程中的裝配難點、物料浪費和潛在故障點,為高效率、高良品率生產奠定基礎。

- 柔性化與模塊化產線設計: 基于對未來產品家族的前瞻規劃,設計服務團隊主導規劃了高度柔性的生產單元和模塊化工裝。產線能夠通過快速換型,在短時間內切換生產不同規格、不同功能的產品,以靈活的“樂高式”組合應對多品種、小批量的市場趨勢,從而在產能高峰期內實現產品矩陣的快速響應。

- 人機工程與流程優化: 設計服務聚焦于“人”的效率與體驗。通過對工作站布局、物料流轉路徑、人機交互界面的精心設計,極大降低了操作員的勞動強度和出錯率,使人力資源能更專注于價值更高的監控、維護與創新活動,釋放潛在產能。

三、 挑戰產能高峰極限:智能化與數字化的雙翼支撐

在“設計服務”理念的藍圖指引下,升級后的產線通過智能化與數字化技術,向產能極限發起沖擊。

- 智能裝備與自動化物流: 引入高精度機器人、AGV小車及智能倉儲系統,實現關鍵工序的自動化和物料全程無人化流轉,突破人工操作的物理速度與精度限制,確保7x24小時穩定高效產出。

- 實時數據驅動的生產中樞: 依托物聯網(IoT)技術,全產線設備狀態、生產進度、品質數據實時匯集至制造執行系統(MES)與數字孿生平臺。設計服務團隊可根據這些實時數據持續優化生產參數與調度策略,實現動態排產、預防性維護和品質實時預警,將設備綜合效率(OEE)推向極致。

- 產能彈性與峰值應對: 通過數字化仿真,工廠已對各類訂單激增場景進行了“壓力測試”和預案設計。當產能高峰來臨,系統能迅速啟動備用單元、優化物流節拍、調整班次模式,在確保品質的前提下,最大化挖掘每一分產能潛力。

四、 展望:構建可持續的制造競爭力

東方中原深圳工廠的此次產線升級,是一次以“設計服務”為引領、以智能技術為支撐的深刻變革。它不僅僅是為了應對當下的產能高峰,更是為了構建面向未來的可持續制造競爭力。通過將設計思維貫穿于產品全生命周期與制造全流程,工廠正從傳統的“生產執行中心”向“價值創造中心”和“解決方案孵化器”轉變。

當升級完成,東方中原深圳工廠將不僅擁有一套世界一流的硬件產線,更將具備一種能夠持續自我優化、快速適應市場、并始終以客戶價值為導向的柔性制造能力。這標志著東方中原在智造征程上邁出了關鍵一步,為其在激烈的市場競爭中挑戰更高峰、實現高質量發展注入了澎湃而持久的動力。